砂磨机机理原理培训2013年版本ppt课件

日期:2024-11-18 05:57:51 来源:扑克王app官网下载

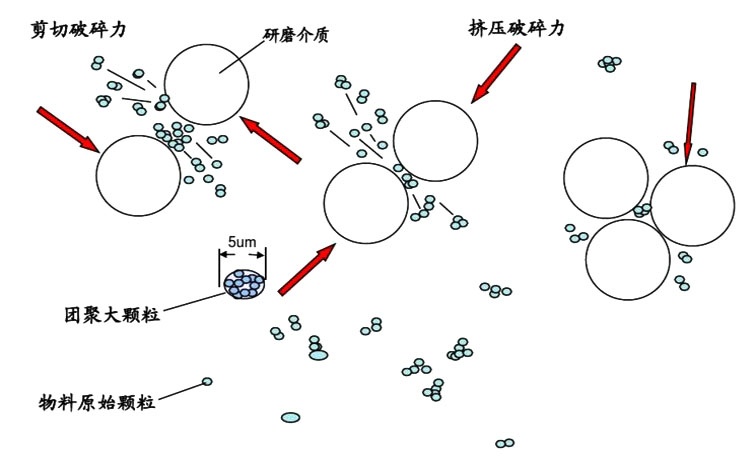

介质简介1一、砂磨机工作原理研磨介质及物料间的作用是由非常快速地旋转的叶片产生的,靠近叶片表面的研磨介质和物料受粘度阻力而随叶片运动,被离心力抛向砂磨机筒壁,形成双环形滚动的湍流。研磨介质间剧烈的运动产生剪切、挤压和摩擦力,使介质间的物料粒子受力变形并产生应力场。当应力达到颗粒的屈服或断裂极限时,便产生塑性变形或破碎。未被粉碎的颗粒受离心力作用被甩向砂磨机筒壁,此区研磨介质密度最大,从而强化了粉碎作用。粉碎后的微小颗粒经分离器与研磨介质分离后流出砂磨机。2工作原理图示5um剪切破碎力挤压破碎力团聚大颗粒物料原始颗粒研磨介质3二、砂磨机的发展历史第一阶段:球磨机第二阶段:立式搅拌磨(底部筛网分离器+棒式研磨原件)第三阶段:立式圆盘砂磨机(盘式+顶部筛网分离器)第四阶段:立式销棒砂磨机(棒式+顶部缝隙分离器)第五阶段:卧式圆盘砂磨机(盘式+动态转子离心分离器)第六阶段:卧式销棒循环砂磨机(棒式+超大过滤面积分离器)45一个研磨体系,主要由几何参数、物料参数、研磨介质参数和过程参数等因素构成。其中研磨介质参数,如研磨介质的比重、球形度、光洁度、机械强度、耐磨性、化学稳定性、直径、均匀性、填充率等因素对研磨效果影响甚大。研磨介质是砂磨机不可分割的配套材料。6•三、砂磨机结构7主要结构参数A:研磨分散盘结构类型:盘式/销棒式/凸块式B:研磨筒布臵方式:卧式/立式C:介质分离器类型:静态/动态D:搅拌轴密封形式:唇封/机械密封E:筒体和磨盘材质:不锈钢/离心浇铸钢/陶瓷/高分子材料(PU)8•分散盘类型9不锈钢盘式分散盘10不锈钢盘式分散盘11不锈钢盘式分散盘12树脂盘式分散盘13凸块式分散盘14棒销式分散盘15研磨筒布臵方式:卧式/立式16立式砂磨机17卧式砂磨机18立式砂磨机和卧式的区别1,以制造的难易度和成本来比较:立式砂磨机因为避免了密封方面的问题,所以制造难度低,价格实惠公道,适合低要求高产能的产品。2,以研磨的细度来比较:立式砂磨机因研磨腔内研磨介质受重力影响,介质填充率较低且分布不均匀,研磨能力比较差,所以一般适合研磨细度要求在20微米以上的场合(易分散的物料最细10微米可以达度);细度要求比较高的物料用立式砂磨机研磨会需要很久,且不一定可以达到需要的细度;卧式砂磨机因为研磨介质分布均匀,填充率较高,所以能研磨细度要求10微米以下的产品,最低可达1微米。3,以使用成本来比较:立式砂磨机因停机时介质在研磨腔的底部,开机时叶片和珠子产生强力磨擦,所以珠子易碎和磨损大。19•4,材质方面:立式砂磨机的主要是针对低要求高产能的产品,所以价格实惠公道,也就造成制造商普遍都是选用比较普通的材质;而卧式砂磨机因为很多都是针对中,高档产品,所以用材比立式砂磨机要好,当然不一样的品牌可能又有很大的不同。分离设备国内较常用的是碳化钨金属材料。•5、卧式砂磨机其实就是把立式砂磨机的筒体横过来水平放臵的一种砂磨机。因为转轴是水平的,而叶轮的平面是垂直于水平面的,这样至少有个好处,就是当开动机器不会像立式砂磨机那样需要额外地克服层层压在叶轮平面上的砂子重力,故一般地说卧式砂磨机比立式的更能节约动力。20介质分离器类型:静态/动态介质分离系统是砂磨机的一个重要组成部分,它的功能是将已磨过的物料与研磨介质分开。常用的介质分离器分为静态的和动态的分离器,静态分离器不可以使用很小的研磨介质,且容易磨损,物料容易堵塞。动态分离器,能够正常的使用小的介质,研磨效率高,磨损低,不容易堵塞。2122左上图为静态弹夹介质分离,出口容易堵塞,但是清洗方便(被动防守)。右上图为旋转分离筛筒,不易堵塞,物料从空心轴输出,但分离筒磨损严重。左下图为转子动态分离筛筒结构,离心分离原理,设备出口不易堵塞。右下图为转子动态分离结构,并设臵出口物料返回管道,当砂磨机出口堵塞时,压力急剧上升,压力信号开启输送螺杆的驱动电机,将料浆送回到砂磨机入口,该原理看似很好,但实际中往往由于液体很小的不可压缩性很难实现。23研磨介质分离系统的进步随着对产品细度要求的逐步的提升,使用研磨介质的尺寸越来越小.小尺寸研磨介质的分离是砂磨机研发中最难解决的难题之一。传统砂磨机使用的缝隙环及静态筛网很难分离小尺寸介质分离!所以慢慢的变多的使用动态离心分离系统.分离转子带动介质旋转而产生的离心力使介质被甩向转子外周围,而转子中心主要是料浆,而将分离筛网布臵在转子中心,料将可以顺利的通过筛网缝隙而流出,不会发生堵塞及磨损.所以将干法气流分级原理用于砂磨机介质分离是砂磨机发展史上的技术飞跃.24•筒体和磨盘材质25•在砂磨机这个行业当中有很多厂家研磨桶体大多数都是用的不锈钢材料质地(304),在不绣钢材质当中也分很多种,比如:江苏、重庆、秦皇岛等,他们的设备主要是采用304的不锈钢来做研磨桶体,如果你是做水性的就会出现生锈,在大家的眼中认为304不绣钢一般是不会生锈的,但是,他们的设备在研磨的时候或者是等一段时间设备放在那里不工作,这样一个时间段水在里面时间一久,就会出现生锈的痕迹,其原因是304钢里面含有一种叫镍的元素,304钢最高的镍含量是8个,这样的钢是不会生锈的,他们用的304钢主要是含4个镍,所以在研磨的时候会出现生锈的现象.26•四、研磨介质的介绍以及影响砂磨效率的因素分析271、概述这类机器之所以叫做砂磨机是因为最早使用的研磨介质是天然砂子,在国外,直到现在还有使用天然砂子的。这种天然砂子是经过筛选过的,早期的文献介绍选用20~40目的较好。国内外最近发表和推荐的砂子直径则大都在0.3~3.0mm范围内。同球磨机选用球的原则一样,研磨介质的大小须视物料及研磨要求而定,一般是研磨介质直径小一点则研磨效果好一点,但要注意这是有限度的,虽然国内设备研磨介质大小的下限为0.3mm,但在实际应用中研磨介质的直径很少使用0.6mm以下的。至于研磨介质的形状,因为是在高速下运转的,几乎都一致认为以球形或接近球形的最好。由于砂磨机的研磨作用仍然是撞击和剪切力为主,因此如果研磨介质的密度大一点,那么同一大小的研磨介质,这两个作用力就会大一些,砂磨效果也就会好一些。目前我国大都采用玻璃珠,钢珠、硅酸锆珠,氧化锆珠、作砂磨机的研磨介质282、研磨珠化学组成•研磨介质按材料的不同可分为玻璃珠,陶瓷珠(包括硅酸锆珠、二氧化锆珠,二氧化铝珠,稀土金属稳定的二氧化锆珠等)、钢珠等。 • 研磨珠的化学组成在研磨过程中的自然磨损对浆 料的性能会有一定的影响,所以除了考虑低磨损 率外,顾忌的化学元素也是要考虑的因素。 • 总之,珠子的化学组成所决定的一些物理性能(硬 度、密度、耐磨性)和本身的磨耗对浆料的污染情 况是选择研磨介质要考虑的因素。 29 3、研磨珠的密度 密度在通常的文件中是以比重(真比重)和散重(假比重)来表 示,各种氧化物的分子量和百分组成决定了研磨的密度,常 用的研磨的密度如表一所示。 表一 类型 玻璃珠 硅酸锆珠 纯锆珠 氧化铝珠 钢珠 稀土锆珠 比重 2.5 4.3 5.5 5.7 7.8 6.1 散重 1.5 2.5 3.2 3.4 4. 3.7 通常情况下,比重越大的研磨珠,冲量越大,研磨效率越 高,而对砂磨机的接触件(内缸、分散盘等)磨损相对来说还是比较 大,所以浆料的粘度和流量的配合成为关健。低密度研磨珠 适合低粘度的浆料,高密度的研磨珠适合高粘度的浆料。 30 T=1/2MV2+1/2Jω2 式中:T——研磨介质总动能; M——研磨介质的质量; V——研磨介质的运动速度; J——转动惯量; ω——平面运动研磨介质的角速度。 31 4、研磨珠的硬度 硬度越大的研磨珠,珠子的磨损率理论上越低。如 从研磨珠对砂磨机的接触件(分散碟、棒销和内缸等 )磨损情况去看,硬度大的研磨珠对接触件的磨耗性 虽大些,但可通过调节珠的填充量,浆料的粘度、 流量等参数以达最佳优化点。 32 5、研磨珠的粒径 研磨珠的大小决定了研磨珠和物料的接触点的多 少,粒径小的珠子在相同的容积下接触点越多, 理论上研磨效率也越高;另一方面,在研磨初试 颗粒比较大的物料时,例如对于100微米的浆料, D=1mm的珠子未必胜用,原因是小珠子的冲量达不 到充分研磨分散的能量,此时应采用粒径较大的 珠子。 33 • 研磨介质间的接触产生粉碎物料的机械力,在两 研磨介质接触后形成一个区域,物料只有在这一 区域的包容下才有机会粉碎,其体积为: Va=2πr2(R 1/3r) 式中:Va——研磨有效区域; R——研磨介质半径; r——物料半径。 就单位 体积而言,小研磨介质比大介质这一区域增大约 1/R2。假设随机堆积因数φ=0.639,每个研磨介 质约有4.6个接触点。在25.4mm3(1.0in3)的体 积中,研磨介质直径为3.175mm(1/8in)有2900 个接触点,而直径为0.794mm(1/32in)有180000个 接触点,即小研磨介质直径是大研磨介质直径的 1/4时,接触点增大约62倍,这是小介质提高磨效 的根本原因,生产的真实的情况也遵循这一规律。 34 6、研磨介质球形度 球形研磨介质在随叶片公转的同时,还有本身的自转,其总 的动能为: T=1/2MV2+1/2Jω2 式中:T——研磨介质总动能; M——研磨介质的质量; V——研磨介质的运动速度; J——转动惯量; ω——平面运动研磨介质的角速度。 式中的1/2Jω2是研磨介质自转产生的附加能,由此产生对 粒子的剪切和摩擦的粉碎作用。显然,自转角速度ω越大, 产生的附加能也越大,当球体不均匀时,自转运动受阻,降 低了附加能,不利于研磨。 35 7、研磨介质球形度 • 关于研磨介质均匀度研究者结论不一,一种说法 认为研磨介质直径应一致。从动力学的角度看, 当介质直径一致时,体积相同,则质量相等,即 m1=m2 ,在运动中可获得相同的动量m1v1=m2v2; m1

m2时,m1v1

m2v2,两球相撞时大球将小球撞 开,造成大球追小球的情况,磨效会降低。 另一 种说法与前面的结论恰好相反。从几何学的角度 考虑,认为不同直径研磨介质混装,小介质填充 了大介质的空隙位臵,增多了介质的接触点,因 而可提高磨效 。 36 8、研磨介质球光洁度 研磨介质与浆料混合装入研磨室,在研磨粉 碎物料的同时,介质也会有一定的磨耗,磨 耗的材料进入浆料后,用通常的方法很难分 离,影响产品质量,甚至改变物料的色泽, 这是生产者所不希望的。对于同一种材料, 磨耗率与研磨介质表面光洁度成正比,所以 要求研磨介质表面十分光滑,以减少磨耗率。 37 9、首次使用研磨介质的需要注意的几点 依物料的粘度高低选择锆珠或玻璃珠依原料颗粒大小和产品所要求的细 度选择正真适合尺寸的珠子。检查研磨机的分离器或筛网孔径是否设定选择 合适,间隙应为最小珠子直径的三分之一。尽可能的避免在干态下开启研磨 机,造成珠子和配件的不必要损耗.不一样的品牌珠子不可混合使用.尽量 避免大小珠子的混合使用。 研磨设备的要求: 1)筛网分离:珠子的最小直径=筛网的缝隙*1.5; 2)环式分离:珠子的最小直径=环的缝隙*3; 工艺要求: 1)物料的初始直径:珠子的最小直径*珠子直径的30~50; 2)物料的最终直径=珠子的直径。 珠子直径1.5mm是较佳的选择。 38 10、碎珠产生原因 就珠子本身而言,一方面是珠子的质量问题,另一方面或者 是此种材料的珠子强度不能胜用某种型号的砂磨机。如瑞士 的Dyno-mill ECM卧式砂磨机和德国Drais的DCP立式砂磨 机,因输入的能量密度比较高,通常建议使用纯锆珠。 另外,研磨珠在砂磨机正常工作下,以受到大约1公斤的压 力,相对玻璃珠能承受约5000公斤力和硅酸锆珠9000公斤而 言,研磨珠在砂磨机中的受力是微不足道的,所以碎珠的原 因应集中在设备上和工艺上,而采取相应的解决办法。 39 11、碎珠解决途径 设备方面 分散盘:分散盘装反、松动或裂损。 分离装臵:动态筛圈有缺口,筛网破损。 进料泵:齿轮泵突然关掉后,砂磨机内压力将珠子反压到泵内。可以通 过加装单向阀尽可能的避免,同时保持定期清洗进料泵。 内缸:内缸有缺陷点。 生产操作方面: 大小珠子混合使用:此种情况刚开始有提高研磨效率的迹象,但随着研 磨时间的加长,产生了大珠磨小珠的情形,最后加快小珠的变形以至破 碎。解决办法是尽量使用粒径均一的珠子。 不一样的品牌珠子的混合使用:因各种珠子的硬度、密度等不一致,容易产

河南省开封市(2024年-2025年小学五年级语文)人教版质量测试(下学期)试卷及答案

浙江省绍兴市(2024年-2025年小学五年级语文)统编版能力评测(下学期)试卷及答案

陕西省榆林市(2024年-2025年小学五年级语文)人教版期末考试((上,下)学期)试卷及答案